SDG315 380 ဒစ်ဂျစ်တယ်ဖိအားတိုင်းကိရိယာ

အကျဉ်း

PE ပစ္စည်းများ စဉ်ဆက်မပြတ် စုံလင်အောင် ပြုစုပျိုးထောင်ခြင်းနှင့်အတူ၊ PE ပိုက်ကို ဓာတ်ငွေ့နှင့် ရေပေးဝေရေး၊ မိလ္လာစွန့်ပစ်မှု၊ ဓာတုဗေဒလုပ်ငန်း၊ သတ္တုတွင်းစသည်ဖြင့် ကျယ်ပြန့်စွာ အသုံးပြုကြသည်။

ကျွန်ုပ်တို့၏စက်ရုံသည် PE၊ PP နှင့် PVDF တို့အတွက် ဆယ်နှစ်ကျော်ကြာ သင့်လျော်သော SD စီးရီးပလပ်စတစ်ပိုက်တင်းစေ့ပေါင်းစပ်စက်ကို သုတေသနပြုပြီး တီထွင်ထုတ်လုပ်လျက်ရှိသည်။

ယနေ့ကျွန်ုပ်တို့၏ထုတ်ကုန်များတွင် ပလတ်စတစ်ပိုက်များတည်ဆောက်ခြင်းနှင့် ဆက်စပ်ပစ္စည်းများကို အလုပ်ရုံဆွေးနွေးပွဲတွင် အောက်ပါအတိုင်းလုပ်ဆောင်သည့် အမျိုးအစား ရှစ်မျိုးနှင့် အမျိုးအစား 20 ကျော် ပါဝင်ပါသည်။

| SHS စီးရီး socket ဂဟေဆော်သူ | SDC စီးရီး Band တွေ့တယ်။ |

| SD စီးရီး လက်စွဲတင်ပါး ပေါင်းစပ်စက် | SDG စီးရီးအလုပ်ရုံဆွေးနွေးပွဲဂဟေစက် |

| SDY စီးရီးတင်းပါးပေါင်းစပ်စက် | စီးရီးအထူးကိရိယာများ |

| QZD စီးရီး Auto-butt fusion စက် | SHM စီးရီးကုန်းနှီးပေါင်းစပ်စက် |

ဤလက်စွဲစာအုပ်သည် SDG315 ပလပ်စတစ်ပိုက်အလုပ်ရုံ ဂဟေဆော်စက်အတွက်ဖြစ်သည်။ လျှပ်စစ် သို့မဟုတ် စက်ပိုင်းဆိုင်ရာ မတော်တဆမှု တစ်ခုခုကို ရှောင်ရှားနိုင်ရန်။ စက်ကိုမလည်ပတ်မီ အောက်ပါဘေးကင်းရေးစည်းမျဉ်းများကို ဂရုတစိုက်ဖတ်ရှုရန် အကြံပြုအပ်ပါသည်။

အထူးဖော်ပြချက်

စက်ကိုမလည်ပတ်မီ မည်သူမဆို ဤဖော်ပြချက်ကို ဂရုတစိုက်ဖတ်ရှုပြီး စက်ကိရိယာနှင့် အော်ပရေတာ၏ဘေးကင်းမှုနှင့် အခြားသူများ၏ဘေးကင်းမှုကို သေချာစေရန်အတွက် ကောင်းစွာထိန်းသိမ်းထားရပါမည်။

2.1 စက်အား PE, PP, PVDF တို့မှ ပြုလုပ်ထားသော ပိုက်များကို ဂဟေဆော်ရန်အတွက် အသုံးပြုပြီး ပစ္စည်းကို ဖော်ပြချက်မရှိဘဲ ဂဟေဆက်ရာတွင် အသုံးမပြုနိုင်ပါ၊ သို့မဟုတ်ပါက စက်ပျက်စီးသွားခြင်း သို့မဟုတ် မတော်တဆမှုအချို့ ဖြစ်ပေါ်နိုင်ပါသည်။

2.2 ပေါက်ကွဲမှုဖြစ်နိုင်သည့် အန္တရာယ်ရှိသော နေရာတွင် စက်ကို မသုံးပါနှင့်

2.3 စက်အား တာဝန်ယူမှု၊ အရည်အချင်းပြည့်မီသော လေ့ကျင့်သင်ကြားထားသော ပုဂ္ဂိုလ်များဖြင့် လည်ပတ်သင့်သည်။

2.4 စက်ကို ခြောက်သွေ့သောနေရာတွင် လည်ပတ်သင့်သည်။ မိုးရွာချိန် သို့မဟုတ် စိုစွတ်သောမြေတွင် အသုံးပြုသည့်အခါ အကာအကွယ်အစီအမံများကို ချမှတ်သင့်သည်။

2.5 စက်လိုအပ်သည်။၃၈၀V±10%, 50 Hz ပါဝါထောက်ပံ့မှု။ တိုးချဲ့ကြိုးကို အသုံးပြုမည်ဆိုပါက ၎င်းတို့၏ အရှည်အလိုက် လုံလောက်သောအပိုင်းရှိရပါမည်။

ဘေးကင်းရေး

3.1 ဘေးကင်းရေးအမှတ်အသား

စက်တွင် အောက်ပါ အမှတ်အသားများကို တပ်ဆင်ထားသည်။

3.2 ဘေးကင်းရေးအတွက် ကြိုတင်ကာကွယ်မှုများ

ဤညွှန်ကြားချက်ပါရှိသည့် ဘေးကင်းရေးစည်းမျဉ်းများအတိုင်း စက်လည်ပတ်ခြင်းနှင့် သယ်ယူသည့်အခါ ဂရုပြုပါ။

3.2.1 အသုံးပြုသည့်အခါ သတိပြုပါ။

l အော်ပရေတာသည် တာဝန်သိပြီး လေ့ကျင့်ထားသော ဝန်ထမ်းများဖြစ်သင့်သည်။

l စက်၏ဘေးကင်းမှုနှင့် စက်၏ဘေးကင်းမှုအတွက် တစ်နှစ်လျှင် စက်ကို အပြီးအပိုင်စစ်ဆေးပြီး ထိန်းသိမ်းပါ။

ယုံကြည်စိတ်ချရမှု

၃.၂.၂ပါဝါ

လျှပ်စစ်ဓာတ်အားဖြန့်ဖြူးရေးပုံးတွင် သက်ဆိုင်ရာ လျှပ်စစ်အန္တရာယ်ကင်းရှင်းရေးစံနှုန်းနှင့်အညီ မြေပြင်ပြတ်တောက်မှု ကြားဖြတ်ပါရှိရမည်။ ဘေးကင်းရေး အကာအကွယ် ကိရိယာအားလုံးကို အလွယ်တကူ နားလည်နိုင်သော စကားလုံးများ သို့မဟုတ် အမှတ်အသားများဖြင့် ညွှန်ပြထားသည်။

3.2.3 လုံခြုံရေးအဖုံး သို့မဟုတ် ပိုက်ကို မဖယ်ရှားမီ ပါဝါပိတ်ပါ။

စက်နှင့်ပါဝါချိတ်ဆက်ခြင်း။

ပါဝါသို့ ကေဘယ်ကြိုးချိတ်ဆက်သည့်စက်သည် စက်ပိုင်းဆိုင်ရာထိမှန်ခြင်း နှင့် ဓါတုဗေဒဆိုင်ရာ သံချေးတက်ခြင်းဖြစ်သင့်သည်။ တိုးချဲ့ဝါယာကြိုးကို အသုံးပြုပါက ၎င်း၏ အရှည်အရ လုံလောက်သော ခဲအပိုင်းရှိရပါမည်။

မြေစိုက်ခြင်း။: ဆိုက်တစ်ခုလုံးသည် တူညီသော မြေပြင်ဝိုင်ယာကြိုးကို မျှဝေသင့်ပြီး မြေပြင်ချိတ်ဆက်မှုစနစ်ကို ကျွမ်းကျင်သောသူများမှ ပြီးမြောက်အောင် စမ်းသပ်သင့်သည်။

၃.၂.၃လျှပ်စစ်ပစ္စည်းများ သိုလှောင်ခြင်း။

မိနစ်အတွက် အန္တရာယ်များ ၊ စက်ပစ္စည်းအားလုံးကို အောက်ပါအတိုင်း မှန်ကန်စွာ အသုံးပြု၍ သိမ်းဆည်းထားရမည်။

※ စံနှုန်းနှင့်မကိုက်ညီသော ယာယီဝါယာကြိုးများကို အသုံးပြုခြင်းမှ ရှောင်ကြဉ်ပါ။

※ electrophorus အစိတ်အပိုင်းများကို မထိပါနှင့်

※ ချိတ်ဆက်မှုဖြတ်တောက်ရန် ကေဘယ်ကြိုးဆွဲခြင်းကို တားမြစ်ပါ။

※ ပစ္စည်းသယ်ယူခြင်းအတွက် ကေဘယ်ကြိုးများကို တားမြစ်ပါ။

※ လေးလံသော သို့မဟုတ် ချွန်ထက်သောအရာကို ကေဘယ်ကြိုးများပေါ်တွင် မတင်ပါနှင့်၊ ကန့်သတ်အပူချိန် (70 ℃) အတွင်း ကေဘယ်၏အပူချိန်ကို ထိန်းချုပ်ပါ။

※ စိုစွတ်သောပတ်ဝန်းကျင်တွင် အလုပ်မလုပ်ပါနှင့်။ ကြမ်းပြင်နဲ့ ဖိနပ်တွေ ခြောက်သွေ့နေသလား စစ်ဆေးပါ။

※ စက်ကို ရေမပက်ပါနဲ့။

3.2.4 စက်၏ insulation အခြေအနေကို အခါအားလျော်စွာ စစ်ဆေးပါ။

※ extruded ပွိုင့်များကိုအထူးသဖြင့်ကေဘယ်ကြိုးများ၏ insulation ကိုစစ်ဆေးပါ။

※ ပြင်းထန်သောအခြေအနေအောက်တွင် စက်ကို မလည်ပတ်ပါနှင့်။

※ ယိုစိမ့်သောခလုတ်သည် တစ်ပတ်လျှင် အနည်းဆုံး ကောင်းစွာအလုပ်လုပ်ခြင်းရှိမရှိ စစ်ဆေးပါ။

※ အရည်အချင်းပြည့်မီသော ဝန်ထမ်းများဖြင့် စက်၏မြေသားကို စစ်ဆေးပါ။

3.2.5 စက်ကို သန့်ရှင်းပြီး သေချာစစ်ဆေးပါ။

※ စက်ကို သန့်ရှင်းရေးလုပ်သောအခါတွင် လျှပ်ကာများကို အလွယ်တကူ ပျက်စီးစေသော ပစ္စည်းများ (အညစ်အကြေးများနှင့် အခြားအရည်များကဲ့သို့) မသုံးပါနှင့်။

※ အလုပ်ပြီးသောအခါ ပါဝါအဆက်ပြတ်ကြောင်း သေချာပါစေ။

※ ပြန်အသုံးမပြုမီ စက်တွင် ထိခိုက်မှုတစ်စုံတစ်ရာ မရှိစေရပါ။

အထက်ဖော်ပြပါအတိုင်းသာ လုပ်ဆောင်ပါက ကြိုတင်ကာကွယ်မှု ကောင်းစွာလုပ်ဆောင်နိုင်မည်ဖြစ်သည်။

၃.၂.၆ စတင်ခြင်း။

စက်ကို ပါဝါမဖွင့်မီ ခလုတ်ကို ပိတ်ထားခြင်း ရှိမရှိ သေချာပါစေ။

3.2.7 အစိတ်အပိုင်းများ၏ တင်းကျပ်မှု

ပိုက်များကို မှန်ကန်စွာ ပြုပြင်ကြောင်း သေချာပါစေ။ ၎င်းသည် ကောင်းစွာ ရွေ့လျားနိုင်ပြီး အောက်သို့ လျှောကျခြင်းမှ ကာကွယ်ရန် သေချာစေပါ။

၃.၂.၈ အလုပ်ပတ်ဝန်းကျင်

မျက်လုံးနှင့် အသက်ရှူလမ်းကြောင်း ပိုးဝင်ခြင်းကြောင့် ဖြစ်သော ဆေး၊ ဓာတ်ငွေ့၊ မီးခိုးနှင့် အညစ်အကြေးများ ပြည့်နေသော ပတ်ဝန်းကျင်တွင် စက်ကို ရှောင်ပါ။

စက်ကို ညစ်ပတ်သောနေရာတွင် မထားပါ။

၃.၂.၉ လုပ်ငန်းခွင်အတွင်း ဝန်ထမ်းလုံခြုံရေး

လက်ဝတ်ရတနာများနှင့် လက်စွပ်များကို ဖယ်ရှားပါ၊ ချောင်ချောင်ချိချိအဝတ်အစားများ မဝတ်ပါနှင့် ဖိနပ်ဇာ၊ နှုတ်ခမ်းမွေးရှည် သို့မဟုတ် ဆံပင်ရှည်များကို စက်ထဲသို့ ချိတ်ထားနိုင်သော ဆံပင်ရှည်များ မဝတ်ပါနှင့်။

လုပ်ငန်းခွင်အတွင်း ဝန်ထမ်းလုံခြုံရေး

3.3 စက်ပစ္စည်းလုံခြုံမှု

ဟိုက်ဒရောလစ် အလုပ်ရုံ ဂဟေစက်သည် ကျွမ်းကျင်သော သို့မဟုတ် လေ့ကျင့်သင်ကြားထားသော လက်မှတ်ရှိသော အလုပ်သမားမှသာ လည်ပတ်ပါသည်။ လူပြိန်းသည် စက် သို့မဟုတ် အနီးနားရှိ အခြားသူများကို ပျက်စီးစေနိုင်သည်။

3.3.1 အပူပေးပန်းကန်

l အပူပေးပန်းကန်ပြား၏ မျက်နှာပြင် အပူချိန်သည် 270 ဒီဂရီစင်တီဂရိတ်သို့ ရောက်ရှိနိုင်သည်။ လောင်ကျွမ်းမှုမဖြစ်စေရန် ၎င်းကို တိုက်ရိုက်မထိပါနှင့်

l အသုံးမပြုမီနှင့် ပြီးနောက် မျက်နှာပြင်ကို နူးညံ့သောအ၀တ်စဖြင့် သန့်စင်ပါ။ အပေါ်ယံကို ပျက်စီးစေနိုင်တဲ့ ပွန်းပဲ့တဲ့ ပစ္စည်းတွေကို ရှောင်ပါ။

l အပူပေးပန်းကန်ကြိုးကို စစ်ဆေးပြီး မျက်နှာပြင်အပူချိန်ကို စစ်ဆေးပါ။

3.3.2 စီမံကိန်းတူးလ်

l ပိုက်များကို မုတ်ဆိတ်ရိတ်ခြင်းမပြုမီ၊ ပိုက်စွန်းများကို သန့်စင်ပေးသင့်ပြီး အထူးသဖြင့် စွန်းပတ်ပတ်လည်တွင် တွန်နေသော သဲ သို့မဟုတ် အခြားအမှုန်အမွှားများကို သန့်စင်ပေးရပါမည်။ ဒီလိုလုပ်ခြင်းအားဖြင့် အစွန်းတွေရဲ့ သက်တမ်းကို တာရှည်ခံနိုင်ပြီး မုတ်ဆိတ်ရိတ်ခြင်းကိုလည်း လူတွေကို အန္တရာယ်ဖြစ်စေပါတယ်။

l ပိုက်အစွန်းနှစ်ခုမှ တင်းကျပ်စွာ သော့ခတ်ထားကြောင်း သေချာပါစေ။

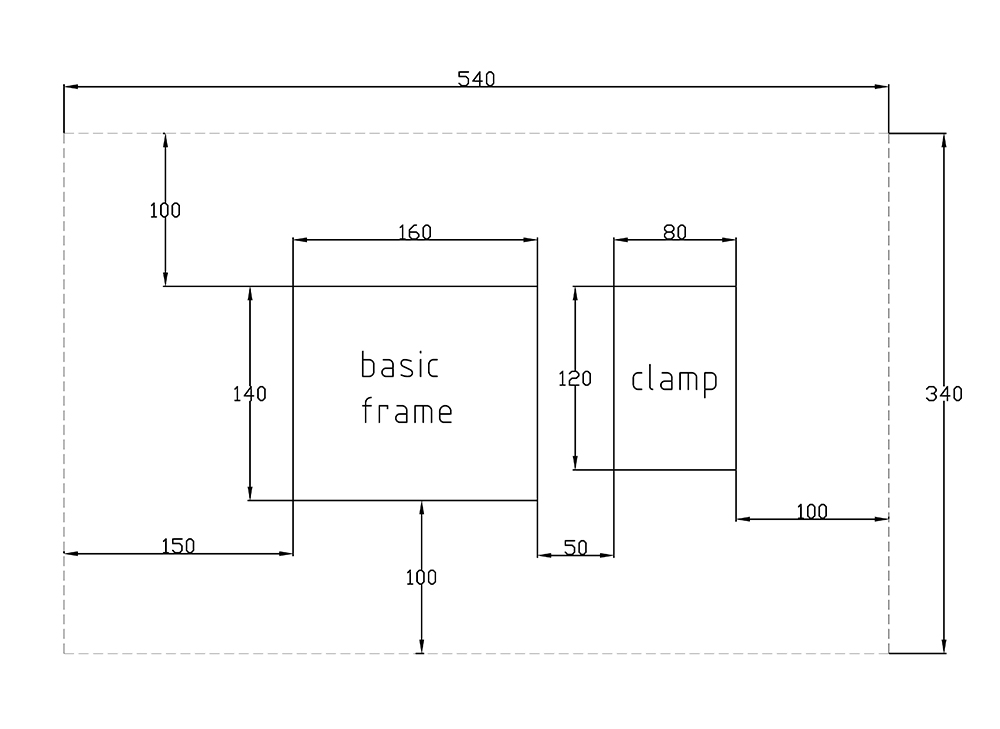

3.3.3 ပင်မဘောင်-

l မှန်ကန်သော ချိန်ညှိမှုရရှိရန် ပိုက်များ သို့မဟုတ် ဆက်စပ်ပစ္စည်းများကို မှန်ကန်စွာ ပြုပြင်ထားကြောင်း သေချာပါစေ။

l ပိုက်များကို ချိတ်ဆက်သည့်အခါ၊ အော်ပရေတာသည် ဝန်ထမ်းများ ဘေးကင်းစေရန်အတွက် စက်တွင် နေရာတစ်ခုထားရှိသင့်သည်။

l သယ်ယူပို့ဆောင်ခြင်းမပြုမီ၊ ကုပ်များအားလုံးကို ကောင်းမွန်စွာ တပ်ဆင်ထားပြီး သယ်ယူပို့ဆောင်နေစဉ်အတွင်း မပြုတ်ကျကြောင်း သေချာပါစေ။

အသုံးပြုနိုင်သော အတိုင်းအတာနှင့် နည်းပညာဆိုင်ရာ ကန့်သတ်ချက်များ

| ရိုက်ပါ။ | SDG315 | |

| ဂဟေအတွက်ပစ္စည်းများ | PE၊PP၊PVDF | |

| အပြင်မှာ လုံးပတ် အပိုင်းအခြားများ | တံတောင်ဆစ် (DN၊ မီလီမီတာ) | 90 110 125 140 160 180 200 225 250 280 315mm |

| တီရှပ် (DN၊ မီလီမီတာ) | 90 110 125 140 160 180 200 225 250 280 315mm | |

| လက်ဝါးကပ်တိုင် (DN၊ မီလီမီတာ) | 90 110 125 140 160 180 200 225 250 280 315mm | |

| Wyes 45° နှင့် 60° (DN, mm) | 90 110 125 140 160 180 200 225 250 280 315mm | |

| ပတ်ဝန်းကျင်အပူချိန် | -5~45 ℃ | |

| ဟိုက်ဒရောလစ်ဆီ | 40 မှ 50 (kinematic viscosity) မီလီမီတာ2/s၊ 40 ℃) | |

| လျှပ်စစ်ဓာတ်အားထုတ်ပေးသောကိရိယာ | ~380 V±10% | |

| အကြိမ်ရေ | 50 Hz | |

| စုစုပေါင်းလက်ရှိ | 13 A | |

| စုစုပေါင်းစွမ်းအား | 7.4 KW | |

| အပူပေးပန်းကန်ပြား ပါရှိပါသည်။ | 5.15 KW | |

| Planning tool မော်တာ | 1.5 KW | |

| ဟိုက်ဒရောလစ်ယူနစ်မော်တာ | 0.75 KW | |

| လျှပ်ကာခုခံ | >1MΩ | |

| မက်တယ်။ ဟိုက်ဒရောလစ်ဖိအား | 6 MPa | |

| ဆလင်ဒါများ၏ စုစုပေါင်းအပိုင်း | 12.56 စင်တီမီတာ2 | |

| မက်တယ်။ အပူပန်းကန်၏အပူချိန် | 270 ℃ | |

| အပူပေးပန်းကန်၏ မျက်နှာပြင် အပူချိန် ကွာခြားမှု | ± 7 ℃ | |

| မလိုလားအပ်သောအသံ | <70 dB | |

| ဆီတိုင်ကီ ထုထည် | 55L | |

| စုစုပေါင်းအလေးချိန် (ကီလိုဂရမ်) | ၉၉၅ | |

ဖော်ပြချက်

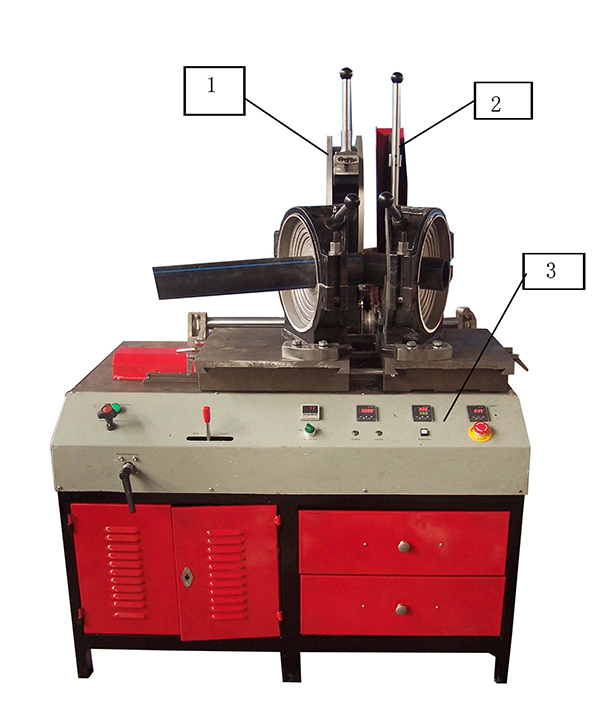

အလုပ်ရုံ ဂဟေစက်သည် အလုပ်ရုံတွင် တံတောင်ဆစ်၊ တီ၊ PE ပိုက်ဖြင့် ဖြတ်၍ ထုတ်လုပ်နိုင်သည်။ စံညှပ်များသည် ISO161/1 အရ စံပိုက်များ၏ အရွယ်အစားများနှင့် ကိုက်ညီသည်။

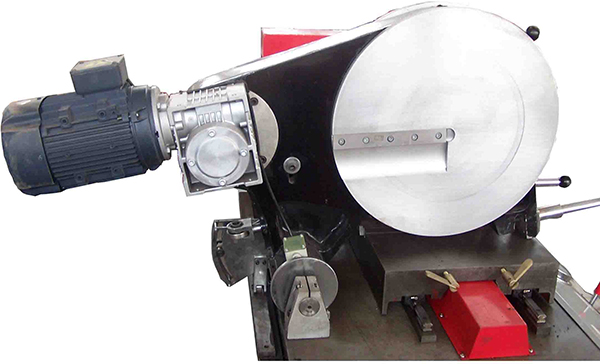

5.1 ပင်မစက်

| 1. စီမံကိန်းတူးလ် | 2. အပူပေးပန်းကန် | 3. လည်ပတ်မှုဘောင် |

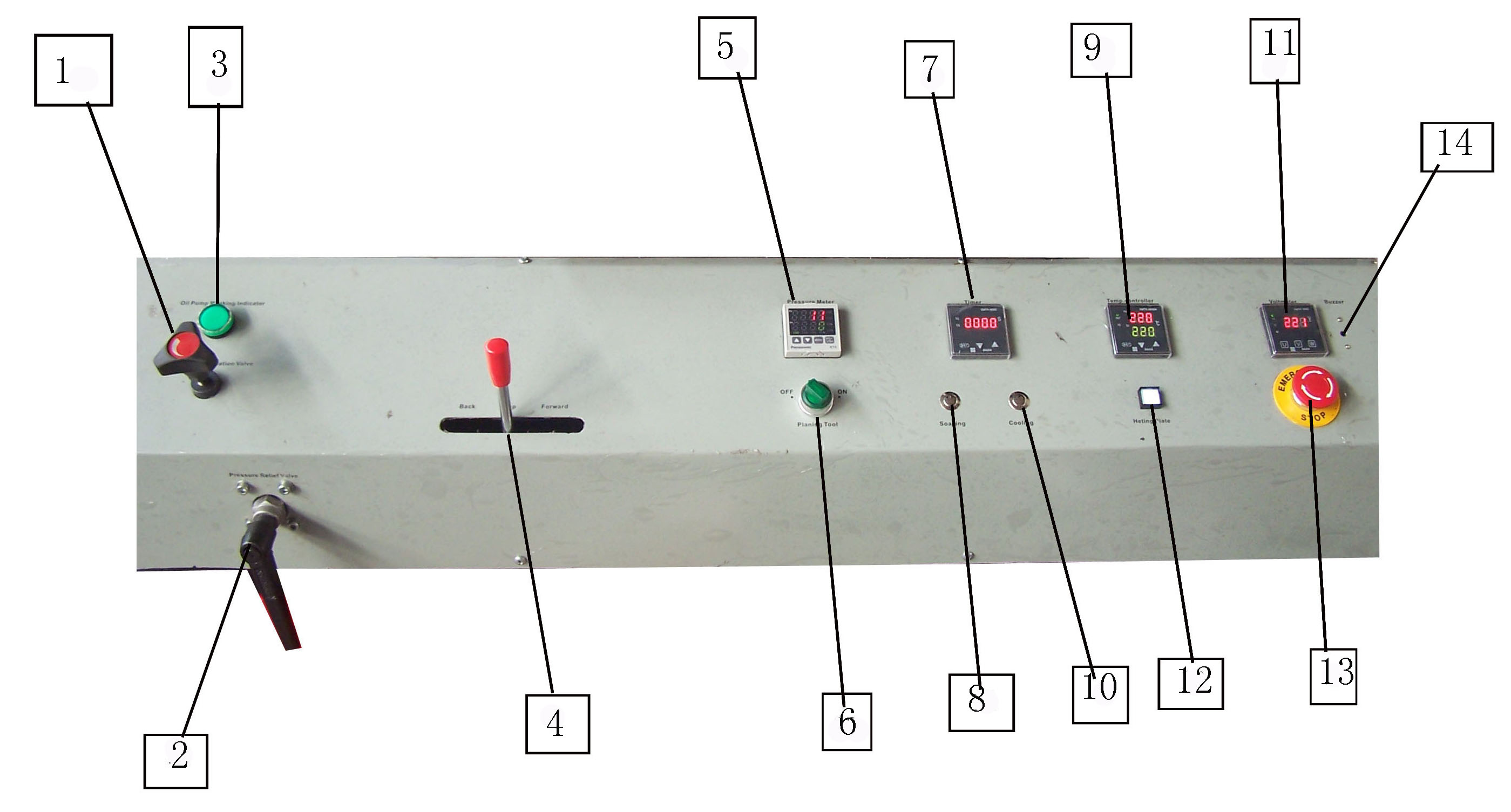

5.2 လည်ပတ်မှုဘောင်

| 1. Pressure Regulation Valve | 2. Pressure Relief Valve | 3. ဆီပန့်လုပ်ငန်းဆောင်ရွက်ချက် အညွှန်း | 4. Direction Valve |

| 5. ဒစ်ဂျစ်တယ်ဖိအားမီတာ | 6. Planing ခလုတ် | 7. Timer | 8. Soaking Time ခလုတ် |

| 9. အပူချိန်ထိန်းချုပ်မီတာ | 10. Cooling Time ခလုတ် | 11. Voltmeter | 12. အပူပေးခလုတ် |

| 13. အရေးပေါ်ရပ်ပါ။ | 14. Buzzer |

တပ်ဆင်ခြင်း။

6.1 ရုတ်သိမ်းခြင်းနှင့် တပ်ဆင်ခြင်း။

စက်ကို ရုတ်သိမ်းပြီး တပ်ဆင်သည့်အခါတွင် ၎င်းကို အလျားလိုက် ထားရှိသင့်ပြီး မလိုလားအပ်သော ပျက်စီးမှုများကို ရှောင်ရှားရန် ၎င်းကို ဘယ်သောအခါမှ မတိမ်းမယိမ်း သို့မဟုတ် နောက်ပြန်လှည့်ပါ။

6.1.1 forklift ကိုအသုံးပြုပါက ဆီပိုက်နှင့် ဆားကစ်ကို မထိခိုက်စေရန် စက်အောက်ခြေမှ ဂရုတစိုက် ထည့်သွင်းသင့်သည်။

6.1.2 စက်အား တပ်ဆင်သည့် အနေအထားသို့ ပို့ဆောင်သည့်အခါ၊ ပင်မဘောင်ကို တည်ငြိမ်ပြီး အလျားလိုက် ထားရှိသင့်သည်။

6.1.3 ပုံ .3 တွင်ပြသထားသည့် ဝက်အူများဖြင့် ပြုပြင်ထားသော ကိရိယာ၏ လျှော့ချရေးဘောက်စ်တွင် မော်တာအား တပ်ဆင်ပါ။

6.2 ချိတ်ဆက်မှု

စက်ချထားရန် နေရာလုံလောက်ကြောင်း သေချာစေပြီး စက်တစ်ခုလုံးကို အလျားလိုက်နေစေပြီး စက်တပ်ဆင်သောအခါတွင် ပလပ်ပေါက်များ၊ ကြိုးများနှင့် ပိုက်များအားလုံး၏ မှန်ကန်သောချိတ်ဆက်မှုကို သေချာပါစေ။

6.2.1 ပင်မစက်ကို လျှပ်စစ်သေတ္တာသို့ ချိတ်ဆက်ပါ။

ပုံ ၄။ အပူပေးပန်းကန်ပြားကို လျှပ်စစ်သေတ္တာနှင့် ချိတ်ဆက်ပါ။

ပုံ 5 စီမံကိန်းရေးဆွဲခြင်းကိရိယာကို လျှပ်စစ်သေတ္တာနှင့် ချိတ်ဆက်ပါ။

6.2.2 အဆင့်သုံးဆင့်ဖြစ်သည့် 380V 50HZ ဝိုင်ယာငါးခုဖြစ်သည့် စက်၏ကြိုးကို ပါဝါချိတ်ဆက်ခြင်း။

ဘေးကင်းစေရန်အတွက်၊ စက်ကို မြေပြင်မှ မြေသားဖြင့် မြှုပ်ထားရမည်။

6.2.3 စစ်ထုတ်ထားသော ဟိုက်ဒရောလစ်ဆီဖြည့်ပါ။ ဆီ၏အမြင့်သည် အကြောင်းအရာတိုင်းတာမှုအတိုင်းအတာ၏အမြင့်၏ 2/3 ပိုသင့်သည်။

သတိပေးချက်: Earthing ကို ပရော်ဖက်ရှင်နယ်လူတွေက ပြီးအောင်လုပ်ရမယ်။

အသုံးပြုပုံလမ်းညွှန်

စက်ရှိ ဘေးကင်းရေး စည်းမျဉ်းအားလုံးကို လိုက်နာပါ။ လေ့ကျင့်မရသေးသူအား စက်လည်ပတ်ခွင့်မပြုပါ။

7.1 ပါဝါ

ground fault interrupter ကိုပိတ်ပါ။

7.2 ဆီပန့်ကို စတင်ပါ။

လှည့်နေသည့်လမ်းကြောင်းကို စောင့်ကြည့်ရန် ဆီပန့်ကို စတင်ပါ။ pressure gauge တွင် reads များရှိပါက၊ rotation သည် မှန်ကန်သည်၊ မဟုတ်ပါက live wire နှစ်ခုကို လဲလှယ်ပါ။

7.3 ဆွဲယူဖိအားကို စစ်ဆေးပြီး ချိန်ညှိပြီး ဆွဲပြား၏ အမြန်နှုန်းကို ရွှေ့ပါ။ စနစ်၏အလုပ်ဖိအားသည် 6 MPa ဖြစ်သည်။ control panel တွင်ရှိသော pressure regulation valve ဖြင့် Joining pressure ကို ချိန်ညှိနိုင်ပါသည်။ အစီအစဥ်ဖိအားကို ဖြည်းဖြည်းချင်းတိုးသင့်ပြီး စဉ်ဆက်မပြတ်မုတ်ဆိတ်မွေးများပေါ်လာသောအခါ (သိပ်မကြီးပါ)။ ဆွဲပြား၏ feed speed ကို check valve (အောက်ခြေအတွင်း) မှတဆင့်ချိန်ညှိနိုင်သည်။

7.4 Clamps တပ်ဆင်ခြင်း။

ထုတ်လုပ်မည့် ဆက်စပ်ပစ္စည်းများအလိုက် ဘယ်နှင့်ညာ ကုပ်ထိုင်ခုံများ (tees သို့မဟုတ် တံတောင်ဆစ်အတွက် ကုပ်ချိတ်များ) တပ်ဆင်ပါ။

1) စက်နှင့်တွဲထားသောသော့ချိတ်ဖြင့် ဦးစွာ ၎င်းတို့ကို ပြုပြင်ပါ။

2) အထူးတည်နေရာလက်ကိုင်ဖြင့်ထောင့်ကိုချိန်ညှိပါ။

3) လော့ခ်ဝက်အူကို wrench ဖြင့် ကြပ်ပါ။

တံတောင်ဆစ်ကိုအသုံးပြုရန် လိုအပ်ပါက၊ ထောင့်ကိုချိန်ညှိပြီးနောက် သော့ခတ်ပြားဖြင့် ၎င်းတို့ကို တင်းတင်းကျပ်ကျပ် ဖိပါ။

7.5 ပိုက်ဂဟေဆော်ခြင်းလုပ်ငန်းစဉ်အရ အပူချိန်ထိန်းချုပ်ကိရိယာတွင် သတ်မှတ်ထားသော အပူချိန်ကို သတ်မှတ်ပါ။ (အပိုင်း ၇.၁၀ ကိုကြည့်ပါ)

7.6 အစီအစဥ်ဆွဲသည့်ကိရိယာကို မမြှင့်မီ သို့မဟုတ် လျှော့ချခြင်းမပြုမီ လက်ကိုင်ပေါ်ရှိ လော့ခ်ချကိရိယာကို ဖွင့်ပါ။

7.7 စက်ထဲသို့ ပိုက်များ နေရာချထားခြင်း။

7.7.1 ဦးတည်ချက်အဆို့ရှင်၏ လီဗာပေါ်တွင် လုပ်ဆောင်ခြင်းဖြင့် စက်၏ကုပ်များကို ပိုင်းခြားပါ။

7.7.2 ပိုက်များကို ကုပ်များထဲသို့ ချထားပြီး ၎င်းတို့ကို ချိတ်ပါ။ ပိုက်အစွန်းနှစ်ခုကြားရှိ နေရာလွတ်သည် ပလိန်းကိရိယာအတွက် လုံလောက်သင့်သည်။

7.7.3 သော့ခတ်ဖိအားသက်သာရာအဆို့ရှင်၊ အစွန်းနှစ်ဖက်ကိုပိတ်နေစဉ်၊ ပိုက်ပစ္စည်းများမှဆုံးဖြတ်သည့် ပေါင်းစပ်ဖိအားကိုပြသသည့်အထိ ဖိအားစည်းမျဉ်းအဆို့ရှင်ကို လှည့်ပါ။

7.8 စီစဉ်ခြင်း။

7.8.1 ဦးတည်ချက်အဆို့ရှင်နှင့် အပြည့်အ၀ဖွင့်ထားသော ဖိအားသက်သာမှုအဆို့ရှင်ကို လုပ်ဆောင်ခြင်းဖြင့် ကုပ်နံပါတ်များကို ပိုင်းခြားပါ။

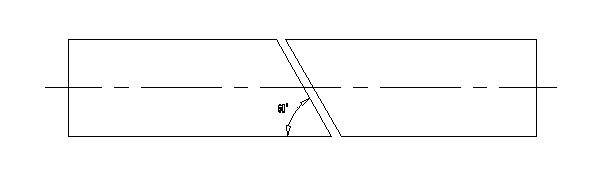

7.8.2 ပိုက်နှစ်ခု၏အဆုံးကြားတွင် အစီအစဥ်ဆွဲကိရိယာကို ထားကာ ခလုတ်ကိုဖွင့်ပါ၊ လမ်းကြောင်းအဆို့ရှင် “ရှေ့သို့” ကိုလုပ်ဆောင်ခြင်းဖြင့် စီမံကိန်းကိရိယာဆီသို့ ပိုက်အဆုံးဆီသို့ချဉ်းကပ်ကာ ပိုက်နှစ်ခုမှ စဉ်ဆက်မပြတ်မုတ်ဆိတ်မွေးများပေါ်လာသည်အထိ သင့်လျော်သောဖိအားကိုထိန်းထားရန် ဖိအားထိန်းအဆို့ရှင်ကို ချိန်ညှိပါ။ မှတ်ချက်- 1) မုတ်ဆိတ်ရိတ်ခြင်း၏အထူသည် 0.2 ~ 0.5 မီလီမီတာအတွင်း ဖြစ်သင့်ပြီး Planing tool ၏ အမြင့်ကို ချိန်ညှိခြင်းဖြင့် ၎င်းကို ပြောင်းလဲနိုင်သည်။

2) စီမံကိန်းကိရိယာ၏ပျက်စီးမှုကိုရှောင်ရှားရန် Planing pressure 2.0 MPa ထက်မပိုသင့်ပါ။

7.8.3 အစီအစဉ်ဆွဲပြီးနောက်၊ ကပ္ပလီများကို ခွဲထုတ်ပြီး စီစဉ်ကိရိယာကို ဖယ်ရှားပါ။

7.8.4 ၎င်းတို့ကို ညှိရန် အစွန်းနှစ်ဖက်ကို ပိတ်ပါ။ ပိုက်အထူ၏ 10% ထက်ကျော်လွန်ပါက၊ အပေါ်ပိုင်းညှပ်များကို ဖြေလျော့ခြင်း သို့မဟုတ် တင်းကျပ်ခြင်းဖြင့် ပိုမိုကောင်းမွန်အောင် ပြုလုပ်ပါ။ အစွန်းများကြားရှိ ကွာဟမှုသည် ပိုက်၏နံရံအထူ၏ 10% ကျော်လွန်ပါက လိုအပ်ချက်ရရှိသည်အထိ ပိုက်ကို ထပ်မံစီစဉ်ပါ။

7.9 ဂဟေဆော်ခြင်း။

7.9.1 ဂဟေလုပ်ငန်းစဉ်အရ စိမ်ချိန်နှင့် အအေးခံချိန်ကို သတ်မှတ်ပါ။

7.9.2 အစီအစဉ်ဆွဲကိရိယာကိုဖယ်ရှားပြီးနောက်၊ အပူပေးပန်းကန်ပြားကိုချထားပါ၊ ရှေ့ဦးတည်ချက်အဆို့ရှင်ကိုတွန်းနေစဉ် တဖြည်းဖြည်းဖိအားသက်သာရာအဆို့ရှင်ကို လော့ခ်ချပါ၊၊ သတ်မှတ်ထားသော ပေါင်းစပ်ဖိအားသို့ အပူဖိအားကိုတိုးစေသော (P1) ပိုက်အဆုံးသည် အပူပေးပန်းကန်ပြားတွင် ကပ်နေပြီး ပေါင်းစပ်မှုစတင်သည်။

7.9.3 သေးငယ်သောပုတီးစေ့တစ်ခုတည်ဆောက်သောအခါ ဖိအားကိုထိန်းထားရန် အလယ်ရှိ ဦးတည်ရာအဆို့ရှင်ကို ပြန်တွန်းပါ။ ဖိအားကို စိမ်ထားသော ဖိအားသို့ လျှော့ချရန် swing check valve ကိုဖွင့်ပါ (P2) ပြီးရင် မြန်မြန်လော့ခ်ချလိုက်ပါ။ ထို့နောက် ရေစိမ်နေသောအချိန်ခလုတ်ကို အချိန်နှင့်အမျှ တွန်းချလိုက်ပါ။

7.9.4 ရေစိမ်ပြီးနောက် (အသံနှိုးစက်များ) လမ်းညွှန်အဆို့ရှင်ကိုဖွင့်ပြီး အပူပေးပန်းကန်ပြားကို အမြန်ဖယ်ရှားခြင်းဖြင့် ကုပ်နံပါတ်များကိုဖွင့်ပါ။

7.9.5 အရည်ပျော်နေသောအဆုံးနှစ်ခုကို လျင်မြန်စွာချိတ်ဆက်ပြီး ဦးတည်ရာအဆို့ရှင်ကို “ရှေ့သို့” တွင် အချိန်တိုအတွင်းထားကာ ဖိအားကိုထိန်းထားရန် အလယ်တန်းအနေအထားသို့ ပြန်တွန်းပါ။ ဤအချိန်တွင်၊ ဖိအားတိုင်းကိရိယာတွင်ဖတ်ခြင်းသည် set fusion pressure (မဟုတ်ပါက pressure regulation valve ပေါ်တွင်လုပ်ဆောင်ခြင်းဖြင့် ၎င်းကိုချိန်ညှိပါ)။

7.9.6 အအေးစတင်ချိန်တွင် အအေးခံချိန်ခလုတ်ကို တွန်းချပါ။ အအေးခံချိန်ကုန်သွားပြီးနောက် buzzer အချက်ပေးသံများ။ ဖိအားသက်သာရာအဆို့ရှင်ကိုလုပ်ဆောင်ပြီး၊ ကုပ်နံပါတ်များကိုဖွင့်ပြီး အဆစ်များကိုဖယ်ရှားခြင်းဖြင့် စနစ်ဖိအားကို ပြန်လည်အသက်သွင်းပါ။

7.9.7 ဂဟေလုပ်ငန်းစဉ်စံချိန်စံညွှန်းများနှင့်အညီအဆစ်စစ်ဆေးပါ။

7.10 အပူချိန်ထိန်းချုပ်ကိရိယာနှင့် အချိန်တိုင်းကိရိယာ

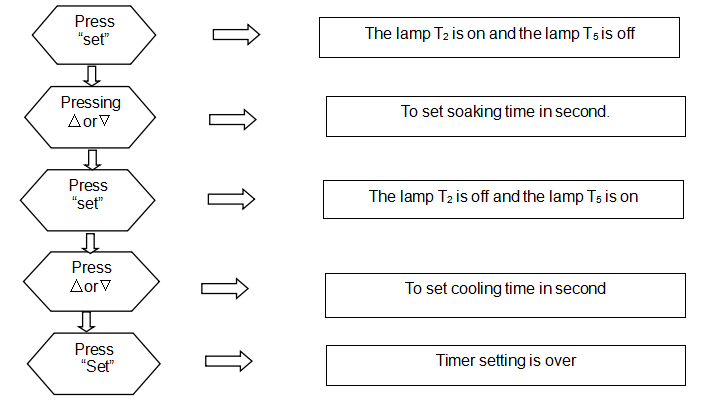

7.10.1 အချိန်တိုင်းစက် ဆက်တင်

7.10 အပူချိန်ထိန်းချုပ်ကိရိယာနှင့် အချိန်တိုင်းကိရိယာ

7.10.1 အချိန်တိုင်းစက် ဆက်တင်

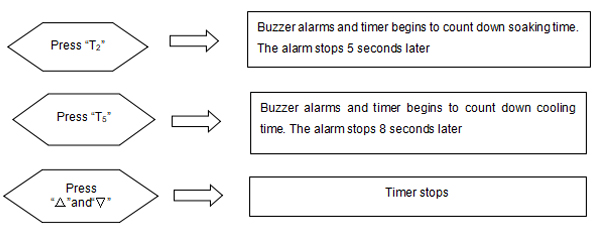

7.10.2 Timer ကို အသုံးပြု

7.10.3 အပူချိန် ထိန်းချုပ်ကိရိယာ ဆက်တင်

1) အပေါ်ဝင်းဒိုးတွင် “sd” ပြသည်အထိ “SET” ကို ၃ စက္ကန့်ထက်ပို၍ နှိပ်ပါ။

2) သတ်မှတ်ထားသော အပူချိန်သို့ တန်ဖိုးပြောင်းရန် “∧” သို့မဟုတ် “∨” ကို နှိပ်ပါ (“∧” သို့မဟုတ် “∨” ကို ဆက်တိုက် နှိပ်ပါ၊ တန်ဖိုးသည် အလိုအလျောက် အပေါင်း သို့မဟုတ် အနှုတ်ပါလိမ့်မည်)

3) သတ်မှတ်ပြီးနောက်၊ စောင့်ကြည့်ခြင်းနှင့် ထိန်းချုပ်ခြင်းအင်တာဖေ့စ်သို့ ပြန်သွားရန် “SET” ကိုနှိပ်ပါ။

အကိုးအကား ဂဟေဆော်ခြင်းစံနှုန်း (DVS2207-1-1995)

8.1 ကွဲပြားခြားနားသောဂဟေစံကြောင့်sနှင့် PE ပစ္စည်းsပေါင်းစပ်မှုဖြစ်စဉ်၏ အချိန်နှင့် ဖိအားသည် မတူညီပါ။ ၎င်းသည် ၎င်း၏ အမှန်တကယ် ဂဟေဆက်ခြင်းဘောင်များကို ပိုက်များနှင့် ဆက်စပ်ပစ္စည်းများ ထုတ်လုပ်ခြင်းဖြင့် သက်သေပြသင့်သည်ဟု အကြံပြုထားသည်။

၈.၂PE ဖြင့်ပြုလုပ်ထားသောပိုက်များ၏ဂဟေအပူချိန်ကိုပေးသည်။၊DVS စံနှုန်းအရ PP နှင့် PVDF သည် 180 ℃ မှ 270 ℃ ရှိသည်။ အပူပေးပန်းကန်၏လျှောက်လွှာအပူချိန်သည် 180 အတွင်းဖြစ်သည်။~230 ℃ နှင့် ၎င်း၏Mပုဆိန်။sမျက်နှာပြင်အပူချိန် 270 ဒီဂရီရောက်ရှိနိုင်ပါသည်။

8.3အကိုးအကားစံDVS2207-1-1995

| နံရံအထူ (mm) | ပုတီးစေ့အမြင့်(mm) | ပုတီးစေ့တည်ဆောက်မှုဖိအား(MPa) | စိမ်တဲ့အချိန် t2(စက္ကန့်) | စိမ်ဖိအား(MPa) | အချိန်နှင့်အမျှ ပြောင်းလဲခြင်း။ t3(စက္ကန့်) | ဖိအားတည်ဆောက်ချိန် t4(စက္ကန့်) | ဂဟေဖိအား(MPa) | အအေးခံချိန် t5(မိ) |

| 0~၄.၅ | ၀.၅ | ၀.၁၅ | 45 | ≤0.02 | 5 | 5 | 0.15±0.01 | 6 |

| ၄.၅~7 | ၁.၀ | ၀.၁၅ | 45~70 | ≤0.02 | 5~6 | 5~6 | 0.15±0.01 | 6~10 |

| 7~12 | ၁.၅ | ၀.၁၅ | 70~၁၂၀ | ≤0.02 | 6~8 | 6~8 | 0.15±0.01 | 10~16 |

| 12~19 | 2.0 | ၀.၁၅ | ၁၂၀~၁၉၀ | ≤0.02 | 8~10 | 8~11 | 0.15±0.01 | 16~24 |

| 19~26 | ၂.၅ | ၀.၁၅ | ၁၉၀~၂၆၀ | ≤0.02 | 10~12 | 11~14 | 0.15±0.01 | 24~32 |

| 26~37 | ၃.၀ | ၀.၁၅ | ၂၆၀~၃၇၀ | ≤0.02 | 12~16 | 14~19 | 0.15±0.01 | 32~45 |

| 37~50 | ၃.၅ | ၀.၁၅ | ၃၇၀~၅၀၀ | ≤0.02 | 16~20 | 19~25 | 0.15±0.01 | 45~60 |

| 50~70 | 4.0 | ၀.၁၅ | ၅၀၀~၇၀၀ | ≤0.02 | 20~25 | 25~35 | 0.15±0.01 | 60~80 |

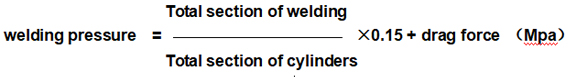

မှတ်ချက်- ပုံစံတွင် Bead တည်ဆောက်မှုဖိအားနှင့် welding ဖိအားသည် အကြံပြုထားသော ကြားခံဖိအားဖြစ်ပြီး၊ gauge pressure ကို အောက်ပါဖော်မြူလာဖြင့် တွက်ချက်ရပါမည်။

Fitting Fabricating လုပ်ထုံးလုပ်နည်း

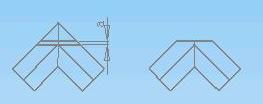

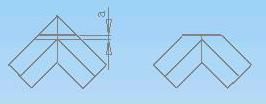

9.1 တံတောင်ဆစ်ပြုလုပ်ခြင်း။

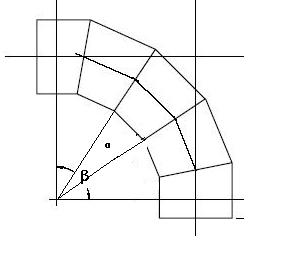

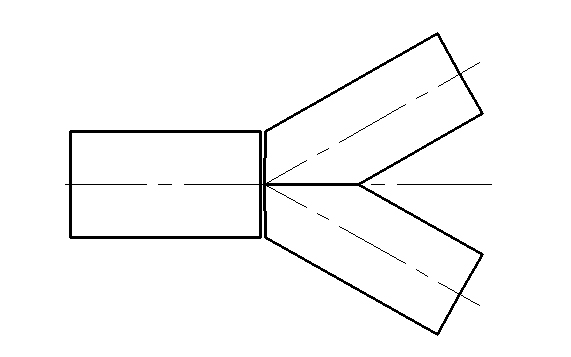

၉.၁.၁။

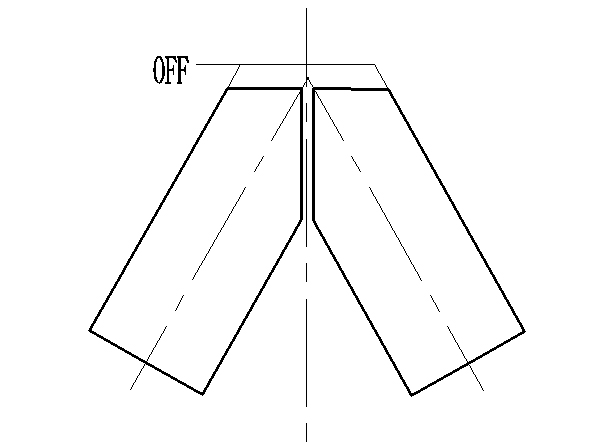

ရှင်းလင်းချက်- α - ဂဟေထောင့်

β - တံတောင်ဆစ်ထောင့်

n - အပိုင်းအရေအတွက်

ဥပမာ- 90° တံတောင်ဆစ်ကို ဂဟေဆက်ရန် အပိုင်းငါးပိုင်းခွဲထားပြီး ဂဟေထောင့် α=β/(n-1)=90°/ (5-1)=22.5°

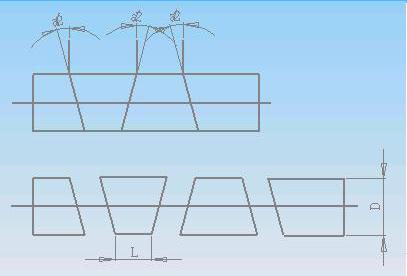

9.1.2 ဂဟေအစိတ်အပိုင်းတစ်ခုစီရှိ ဂဟေအစိတ်အပိုင်းတစ်ခုစီ၏ min dimension ကို ထောင့်အတိုင်း band saw ဖြင့်ဖြတ်သည်။

ရှင်းလင်းချက်

D - ပိုက်၏အပြင်ဘက်အချင်း

L - အစိတ်အပိုင်းတိုင်း၏ အနည်းဆုံးအရှည်

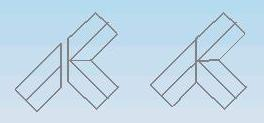

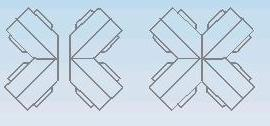

9.2 tees ထုတ်လုပ်ခြင်းအတွက် လုပ်ထုံးလုပ်နည်း

9.2.1 ပစ္စည်းများမှာ အောက်ပါပုံသဏ္ဍန်အတိုင်းဖြစ်သည်-

9.2.2 ပုံကြမ်းတည်ဆောက်ပုံအဖြစ် ဂဟေဆော်ခြင်း-

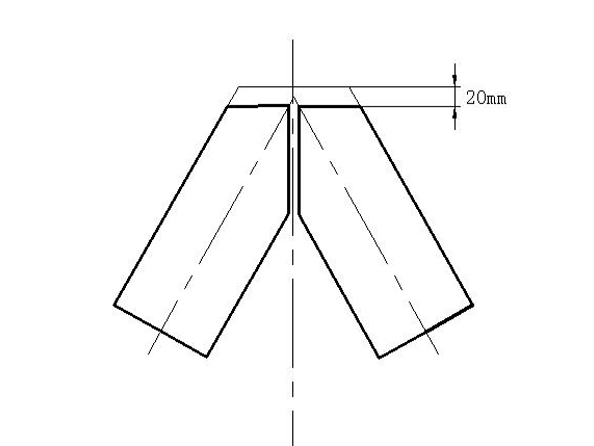

9.2.3 ပုံမျဉ်းအတိုင်း ထောင့်တစ်ခုကို ဖြတ်ထားသည်။

သတိပြုရန်- အတိုင်းအတာ “a” သည် 20 ထက် မနည်းသင့်ပါ။㎜၎င်းမှာ အရည်ပျော်နိုင်သော ပုတီးစေ့များကို စီစဉ်ပေးသည့် အနားသတ်နှင့် လျော်ကြေးပေးသည့်အတိုင်း ဖြစ်သည်။

9.2.4 ဂဟေပုံပုံစံတည်ဆောက်ပုံအတိုင်း၊ tees များကိုထုတ်လုပ်ထားပါသည်။

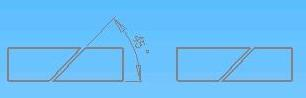

9.3 တူညီသောအချင်းဖြတ်ကူးပိုက်များအတွက်လုပ်ထုံးလုပ်နည်းလုပ်ထုံးလုပ်နည်း

9.3.1 ပစ္စည်းများအား အောက်ပါပုံအတိုင်း ဖြတ်တောက်ထားပါသည်။

9.3.2 အချိတ်အဆက်နှစ်ခုကို ပုံကြမ်းတည်ဆောက်ပုံအဖြစ် ဂဟေဆက်သည်-

9.3.3 ပုံမျဉ်းအတိုင်း ထောင့်တစ်ခုကို ဖြတ်ထားသည်။

သတိပြုရန်- အတိုင်းအတာ “a” သည် 20 ထက် မနည်းသင့်ပါ။㎜အရည်ပျော်နိုင်သော ပုတီးစေ့များကို စီစဉ်ပေးသည့် အနားသတ်နှင့် လျော်ကြေးပေးသည့် အစီအစဉ်ဖြစ်သည်။

9.3.4 ပုံကြမ်းတည်ဆောက်ပုံအဖြစ် ဂဟေဆက်သည်။

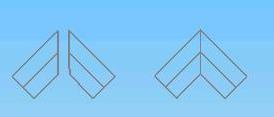

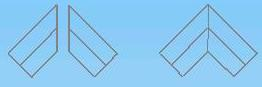

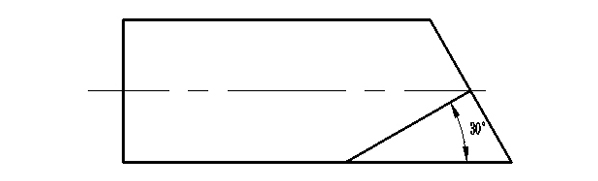

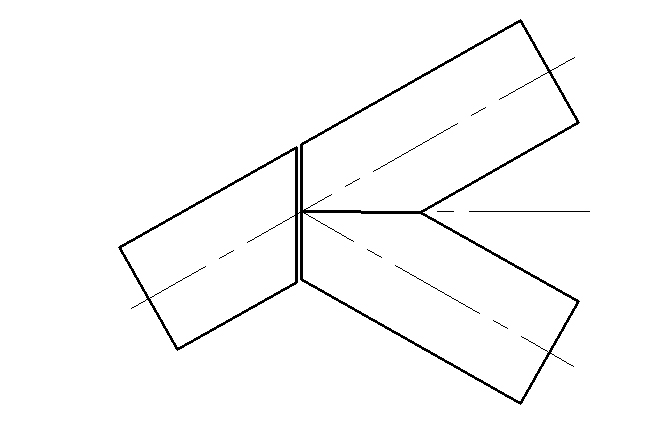

9.4 "Y" ပုံသဏ္ဍာန် အံဝင်ခွင်ကျ ပစ္စည်းများ ဖန်တီးခြင်း လုပ်ငန်းစဉ်(45° သို့မဟုတ် 60°)

9.4.1 ကို အောက်ပါပုံအတိုင်း ဖြတ်ပါ။(နမူနာအဖြစ် 60° “Y” ပုံသဏ္ဍာန် ဆက်စပ်ပစ္စည်းများကို ယူပါ။)

9.4.2 အောက်ပါပုံများအတိုင်း ပထမဂဟေဆက်ခြင်းသို့ ဆက်လက်လုပ်ဆောင်ပါ။

9.4.3 ညှပ်များကို ချိန်ညှိပြီး ဒုတိယ ဂဟေဆက်ခြင်းသို့ ဆက်သွားပါ။

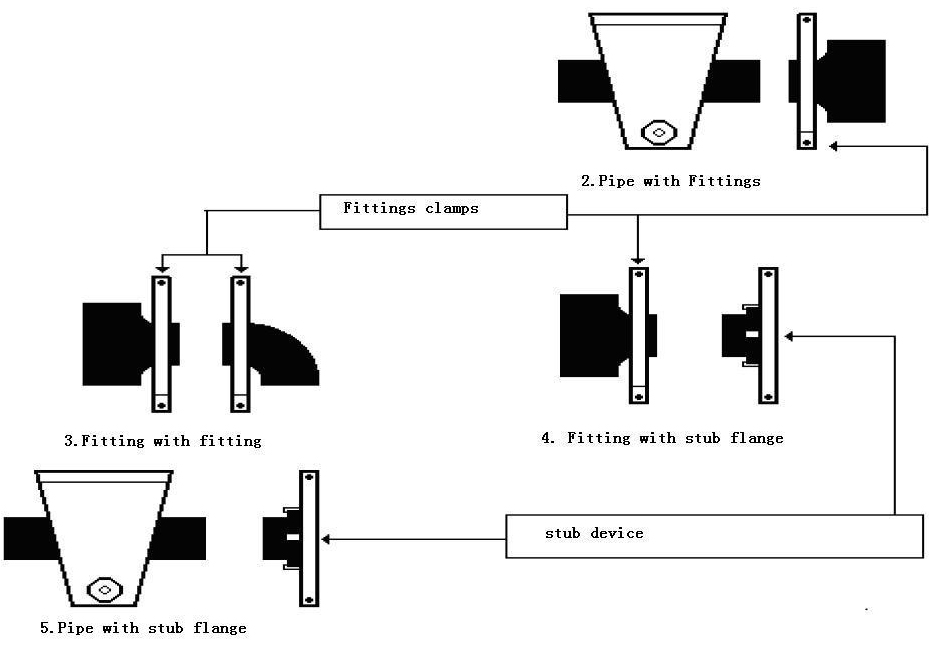

9.5 အခြားသော ဆက်စပ်ပစ္စည်းများ ဂဟေဆက်ခြင်း။

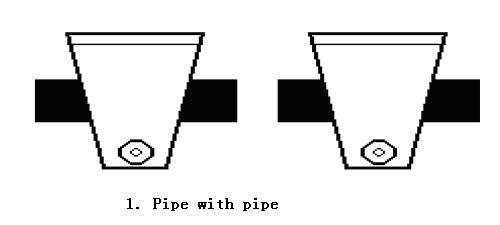

၉.၅.၁။ ပိုက်နှင့်ပိုက်

၉.၅.၂။ ပိုက်ဖြင့် လျောက်ပတ်သည်။

9.5.3 လျောက်ပတ်သော လျောက်ပတ်ခြင်း။

9.5.4 ပင်တိုင်အစွန်းနှင့် အံဝင်ခွင်ကျ

9.5.5 ပင်တိုင်ပါရှိသောပိုက်

ချွတ်ယွင်းချက်များကို ခွဲခြမ်းစိတ်ဖြာခြင်းနှင့် ဖြေရှင်းချက်များ

10.1 မကြာခဏ အဆစ်အရည်အသွေး ပြဿနာများကို ခွဲခြမ်းစိတ်ဖြာခြင်း-

10.2 ပြုပြင်ထိန်းသိမ်းခြင်း။

ကျိုက်ထီးရိုးPTFE coated အပူပေးပန်းကန်

PTFE အပေါ်ယံပိုင်း ထိခိုက်မှုမဖြစ်စေရန် အပူပေးမှန်ကို ကိုင်တွယ်ရာတွင် ဂရုစိုက်ပါ။

PTFE coated မျက်နှာပြင်များကို အမြဲသန့်ရှင်းနေအောင် သန့်ရှင်းရေးလုပ်ပါ။လုပ်သင့်တယ်။PTFE coated မျက်နှာပြင်များကို ပျက်စီးစေမည့် ပွန်းပဲ့သောပစ္စည်းများကို ရှောင်ကြဉ်ခြင်းဖြင့် ပျော့ပျောင်းသောအထည် သို့မဟုတ် စက္ကူကို အသုံးပြုခြင်းဖြင့် မျက်နှာပြင်ကို ပူနွေးနေသေးသော မျက်နှာပြင်ဖြင့် လုပ်ဆောင်ပါ။

ပုံမှန်အချိန်များတွင် သင့်အား ကျွန်ုပ်တို့ အကြံပြုအပ်ပါသည်။

- အငွေ့ပျံသော ဆပ်ပြာ (အရက်) ဖြင့် မျက်နှာပြင်များကို သန့်ရှင်းပါ။

- ဝက်အူများနှင့် ကေဘယ်နှင့် ပလပ်များ၏ တင်းကျပ်မှုကို စစ်ဆေးပါ။

ကျိုက်ထီးရိုးစီစဉ်ကိရိယာ

ဓါးသွားများကို အမြဲသန့်ရှင်းနေစေရန်နှင့် ဆပ်ပြာရည်သုံး၍ စက်သီးများကို ဆေးကြောရန် အကြံပြုထားသည်။

ပုံမှန်အချိန်များတွင် အတွင်းပိုင်းချောဆီဖြင့် ပြီးပြည့်စုံသော သန့်ရှင်းရေးကို လုပ်ဆောင်ပါ။

ကျိုက်ထီးရိုးဟိုက်ဒရောလစ်ယူနစ်

ဟိုက်ဒရောလစ်ယူနစ်သည် အထူးပြုပြင်ထိန်းသိမ်းရန် မလိုအပ်သော်လည်း အောက်ပါညွှန်ကြားချက်များကို လိုက်နာရမည်ဖြစ်ပါသည်။

a ဆီအလျားလိုက်ကို အခါအားလျော်စွာ စစ်ဆေးပြီး ဆီအမျိုးအစားဖြင့် ထည့်ပါက၊

အလျားလိုက်သည် ကန်၏အမြင့်ဆုံးအလျားလိုက်မှ 5 စင်တီမီတာထက် မနိမ့်သင့်ပါ။

အလုပ်ချိန် 15 ရက်တိုင်း စစ်ဆေးခြင်းကို ပြင်းပြင်းထန်ထန် အကြံပြုထားသည်။

ခ 6 လတစ်ကြိမ် သို့မဟုတ် အလုပ်ချိန် 630 ပြီးနောက် ဆီလုံးဝ အစားထိုးပါ။

ဂ။ တိုင်ကီနှင့် အချိတ်အဆက်များပေါ်တွင် အထူးဂရုပြု၍ ဟိုက်ဒရောလစ်ယူနစ်ကို သန့်ရှင်းအောင်ထားပါ။

10.3 မကြာခဏ ချွတ်ယွင်းမှု ခွဲခြမ်းစိတ်ဖြာခြင်းနှင့် ဖြေရှင်းချက်

အသုံးပြုနေစဉ်အတွင်း ဟိုက်ဒရောလစ်ယူနစ်နှင့် လျှပ်စစ်ယူနစ်အချို့ ပြဿနာများ ပေါ်လာနိုင်သည်။ မကြာခဏ ချွတ်ယွင်းချက်အား အောက်ပါအတိုင်း ဖော်ပြထားပါသည်။

ကျေးဇူးပြု၍ အစိတ်အပိုင်းများကို ထိန်းသိမ်းရန် သို့မဟုတ် အစားထိုးနေစဉ်တွင် ဘေးကင်းရေး လက်မှတ်တစ်ခုပါရှိသော ကိရိယာများ၊ အပိုပစ္စည်းများ သို့မဟုတ် အခြားကိရိယာများကို အသုံးပြုပါ။ လုံခြုံရေးလက်မှတ်မပါဘဲ ကိရိယာများနှင့် အပိုပစ္စည်းများကို အသုံးပြုခြင်းကို တားမြစ်ထားသည်။

| ဟိုက်ဒရောလစ်ယူနစ်၏ချွတ်ယွင်းချက်များ | |||||

| No | ချို့ယွင်းသည် | ခွဲခြမ်းစိတ်ဖြာခြင်း။ | ဖြေရှင်းချက်များ | ||

| 1 | မော်တာ အလုပ်မလုပ်ပါ။ |

ဖြေလျော့သည်။

| |||

| 2 | ပုံမှန်မဟုတ်သော ဆူညံသံဖြင့် မော်တာသည် အလွန်နှေးကွေးစွာ လှည့်သည်။ |

| 3 MPa ထက်

| ||

| 3 | ဆလင်ဒါသည် ပုံမှန်မဟုတ်စွာ အလုပ်လုပ်သည်။ |

တင်းကျပ်စွာသော့ခတ်ထားသည်။

| လေထုကို ထွက်သွားဖို့။ | ||

| 4 | ဆလင်ဒါ ရွေ့လျားနေသော ပန်းကန်ပြားကို ဆွဲယူခြင်း အလုပ်မလုပ်ပါ။ |

valve ပိတ်ဆို့ထားသည်။ |

overflow valve (1.5 MPa သည် သင့်လျော်သည်)။

| ||

| 5 | ဆလင်ဒါယိုစိမ့်ခြင်း။ | 1. ဆီလက်စွပ်မှာ ချွတ်ယွင်းနေပါသည်။ 2. ဆလင်ဒါ သို့မဟုတ် ပစ္စတင် ဖြစ်ပါ သည်။ ဆိုးရွားစွာ ပျက်စီးခဲ့သည်။ | 1. ဆီလက်စွပ်ကို အစားထိုးပါ။ 2. ဆလင်ဒါကို အစားထိုးပါ။ | ||

| 6 | ဖိအားကို မတိုးနိုင်ပါ သို့မဟုတ် အတက်အကျ အလွန်ကြီးသည်။ | 1. overflow valve ၏ core ကိုပိတ်ဆို့ထားသည်။ 2. ပန့်သည် ယိုစိမ့်သည်။ 3. အဆစ်အားမလျော့ဘဲ စုပ်သည်။ ဖြေလျော့ခြင်း သို့မဟုတ် သော့အချောင်းသည် လမ်းချော်နေသည်။ | 1. အူတိုင်ကို သန့်ရှင်းပါ သို့မဟုတ် အစားထိုးပါ။ over-flow valve ၏ 2. ဆီပန့်ကို အစားထိုးပါ။ 3. အဆစ်လျော့ခြင်းကို အစားထိုးပါ။ | ||

| 7 | ဖြတ်တောက်ခြင်းဖိအားကို ချိန်ညှိ၍မရပါ။ | 1. ပတ်လမ်းသည် ချွတ်ယွင်းနေသည်။ 2. လျှပ်စစ်သံလိုက် ကွိုင် အမှား 3. အလျှံပယ်အဆို့ရှင်ကိုပိတ်ဆို့ထားသည်။ 4. ဖြတ်တောက်ခြင်း overflow valve သည် မူမမှန်ပါ။ | 1. ဆားကစ် (အနီရောင် diode ကိုစစ်ဆေးပါ။ လျှပ်စစ်သံလိုက် ကွိုင်ထဲတွင် ထွန်းလင်းနေသည်) 2. လျှပ်စစ်သံလိုက်ကွိုင်ကို အစားထိုးပါ။ 3. over-flow valve ၏ core ကို သန့်ရှင်းပါ။ 4. ဖြတ်တောက်ထားသော over-flow valve ကို စစ်ဆေးပါ။ | ||

|

လျှပ်စစ်ယူနစ်များ၏ ချွတ်ယွင်းချက်များ | |||||

| 8 | စက်တစ်ခုလုံး အလုပ်မလုပ်ဘူး။ |

| 1. ပါဝါကြိုးကို စစ်ဆေးပါ။ 2. အလုပ်လုပ်သောပါဝါကိုစစ်ဆေးပါ။ 3. ground fault interrupter ကိုဖွင့်ပါ။ | ||

| 9 | မြေပြင်ပြတ်ရွေ့ ခရီးစဉ်များ |

| 1. ပါဝါကြိုးများကို စစ်ဆေးပါ။ 2. လျှပ်စစ်ဒြပ်စင်များကိုစစ်ဆေးပါ။ 3. ပိုမိုမြင့်မားသောပါဝါကိုစစ်ဆေးပါ။ လုံခြုံရေးကိရိယာ | ||

| 10 | ပုံမှန်မဟုတ်သော အပူချိန်တိုးလာသည်။ |

4. 4. အပူချိန် ထိန်းချုပ်ကိရိယာ ဖတ်ရှုမှုမှာ 300 ℃ ထက် ပိုနေပါက အာရုံခံကိရိယာ ပျက်စီးသွားနိုင်သည် သို့မဟုတ် ချိတ်ဆက်မှု လျော့သွားနိုင်ကြောင်း အကြံပြုထားသည်။ အပူချိန်ထိန်းကိရိယာသည် LL ကိုညွှန်ပြပါက၊ အာရုံခံကိရိယာတွင် ဝါယာရှော့ရှိသည်ဟု အကြံပြုသည်။ အပူချိန်ထိန်းချုပ်ကိရိယာသည် HH ကိုညွှန်ပြပါက၊ အာရုံခံကိရိယာ၏ပတ်လမ်းပွင့်နေကြောင်း ညွှန်ပြနေပါက။ 5. အပူချိန်ထိန်းချုပ်ကိရိယာပေါ်ရှိ ခလုတ်ဖြင့် အပူချိန်ကို ပြင်ပါ။

| contactors များ

ထိန်းချုပ်ကိရိယာ

အပူချိန်သတ်မှတ်ပါ။

လိုအပ်ပါက contactors များ | ||

| 11 | အပူပေးသောအခါ ထိန်းချုပ်မှု ဆုံးရှုံးခြင်း။ | မီးနီသည် တောက်ပနေသော်လည်း အပူချိန်တက်နေသေးသည်၊ ဆိုလိုသည်မှာ ချိတ်ဆက်ကိရိယာ ချို့ယွင်းခြင်းကြောင့် သို့မဟုတ် လိုအပ်သောအပူချိန်ရသောအခါ အဆစ် 7 နှင့် 8 တို့သည် မပွင့်နိုင်တော့ပေ။ | အပူချိန်ထိန်းကိရိယာကို အစားထိုးပါ။ | ||

| 12 | Planing tool သည် လှည့်၍မရပါ။ | ကန့်သတ်ခလုတ်သည် ထိရောက်မှု မရှိပါ သို့မဟုတ် စီစဉ်ခြင်းကိရိယာ၏ စက်ပိုင်းဆိုင်ရာ အစိတ်အပိုင်းများကို ညှပ်ထားသည်။ | စီစဉ်ကိရိယာကန့်သတ်ချက်ကို အစားထိုးပါ။ switch သို့မဟုတ် minor sprocket | ||

Circuit & Hydraulic Unit Diagram

11.1 Circuit unit diagram(နောက်ဆက်တွဲတွင် တွေ့ရသည်)

11.2 ဟိုက်ဒရောလစ်ယူနစ် ပုံကြမ်း(နောက်ဆက်တွဲတွင် တွေ့ရသည်)

အာကာသအလုပ်အကိုင်ဇယား